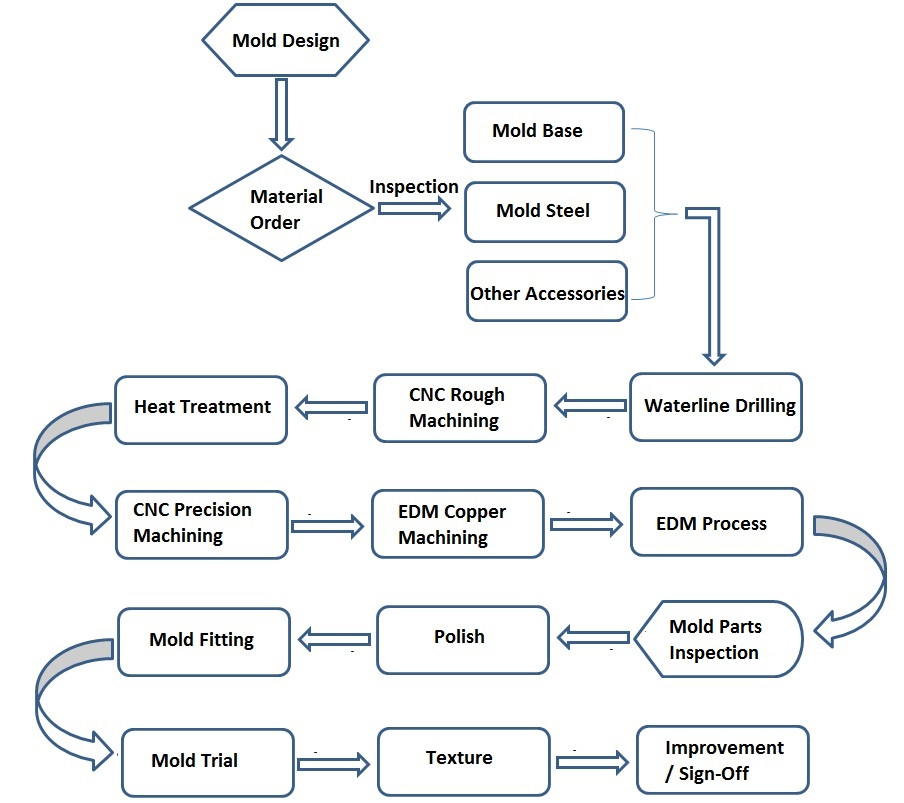

Како се прават калапи?

Калапи се генералнонаправени од челик или алуминиуми се прецизно обработени за да ги формираат нивните специфични карактеристики.

Што прави добра мувла?

- Добар дизајн и инженерство.

- Висококвалитетни основи и шуплини на материјалот за мувла за оптимални перформанси и издржливост.

- Произведено од современа опрема со можност за прецизна обработка.

- Прецизно изработен со внимание на високи стандарди и тесни толеранции.

Изберете наскако вашиот добар креатор на мувла.

Кога да размислите за правење калапи?

- Една од следниве ситуации е време да не земете во предвид кога вашите производи/проекти:

- Потребните количини се големи;

- Контролирајте ги вкупните трошоци;

- Материјалното барање е посебно;

- Потребата за толеранција е прецизна;

- Дизајнот на производот е комплициран;

Кои се видовите калапи што можеме да ги понудиме?

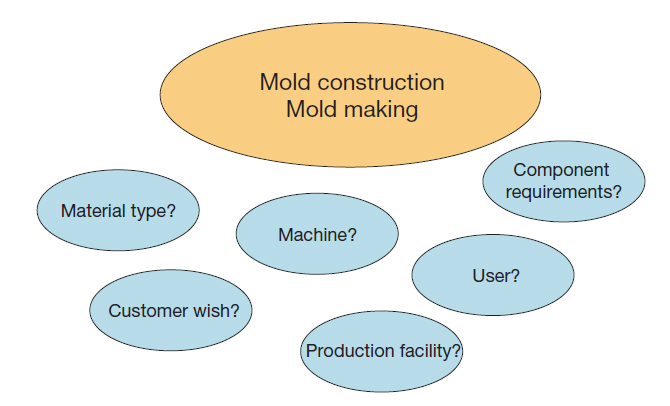

Со евалуација и анализа на различни барања за производи, можеме да помогнеме да се советуваат кои типови на калапи се соодветни и економични за неговото производство.Имапластични калапи за инјектирање, калапи за кастинг, калапи за штанцување, силиконски калапиикалапи за истиснување, секој од калапите има свои барања за материјал/машина.Дознајте повеќе со кликнување на оној што го сакате:

Како ги одржуваме калапите?

Секој што ги плаќа своите калапи за инјектирање има надеж да ги задржи своите калапи за да биде најдобар услов за инјектирање на квалитетен производ.Вистина е дека состојбата на калапот за инјектирање го одредува животниот век на калапот и квалитетот на пластичните обликувани делови.Xiamen Ruicheng се гордее со добро одржување на сите калапи на нашите клиенти со преземање на следниве методи:

- Чувајте ја мувлата чиста без бруси, избегнувајте мувла да не 'рѓосува

- Избегнувајте судир со мувла и оштетување од компресија

- Проверете го хардверот за да избегнете оштетување поради недостаток на хардвер

- Времето на инјектирање до 100.000 треба да се изврши општо одржување, да се проверат деловите од мувла, шаблоните за оштетување, редовно да се заменува О-прстенот итн.

- Времето на инјектирање до 500.000 бара големо одржување, расклопување и чистење на сите компоненти, споредбено мерење на последователна големина на делови и обновување на шуплините.