Вакуумско лиење, познато и како силиконско лиење или полиуретанско лиење, е производствен процес кој се користи за создавање на повеќе копии од прототип или дел.Најчесто се користи на полето на брзо прототипирање и производство со низок волумен.

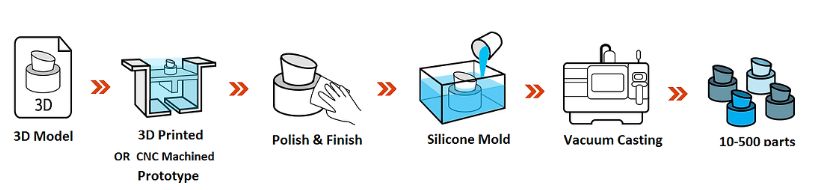

Кои се чекорите на процесот на вакуумско лиење?

① Создавање главен модел: Главниот модел прво се произведува со користење на 3D печатење, CNC обработка или друг соодветен метод.Главниот модел ја претставува саканата форма, форма и детали за финалниот дел или производ.

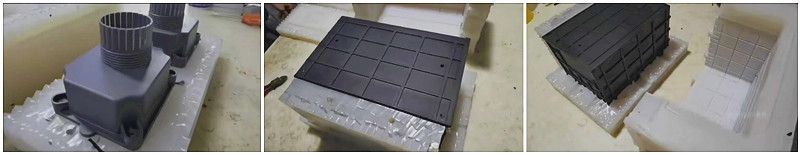

②Подготовка на мувла: Силиконски калап е создаден од главниот модел.Мастер моделот се става во контејнер, а врз него се прелива течен силикон кој целосно го покрива моделот.Силиконот потоа се остава да се стврдне, формирајќи флексибилен и издржлив калап.

③Склопување на мувла: Штом силиконскиот калап ќе се стврдне, се сече на половини, создавајќи шуплина за мувла.Половините потоа повторно се склопуваат со помош на карактеристики за порамнување за да се обезбеди правилно усогласување за време на лиењето.

④ Лиење на материјали: Се подготвува саканиот материјал за леење, обично полиуретанска смола.Калапот се загрева до одредена температура и се става во вакуумска комора.Вакуумската комора е запечатена и се нанесува вакуум за да се отстрани заробениот воздух или гасови од калапот.

⑤Треење и стврднување: Подготвениот материјал за леење се истура во шуплината на мувлата преку мал отвор или шприц.Вакуумскиот притисок помага да се вовлече материјалот во калапот, обезбедувајќи правилно полнење и минимизирање на воздушните меури.Калапот потоа се остава непречено за материјалот да се залечи и зацврсти.

⑥Отстранување и завршна обработка на мувлата: Откако материјалот за леење целосно ќе се стврдне, калапот се отвора и се отстранува репликиот дел.Секој вишок материјал или трепкање се исечени и отстранети.Делот може да претрпи дополнителни чекори по обработката, како што се брусење, бојадисување или завршна обработка на површината, за да се постигне саканата естетика и функционалност.

Погледнете што го прави вакуумското лиење толку популарно

Ефикасност на трошоците: Ја елиминира потребата од скапи алатки, како што се калапи за вбризгување, што може значително да ги намали трошоците однапред.

Брзина и време на водство:Циклусите на производство се пократки бидејќи нема потреба од сложени алатки или опширно поставување.

Брзина и време на водство: Вакуумското лиење обезбедува релативно брзо време на пресврт во споредба со традиционалните производни процеси.

Површинска завршница и естетика: Вакуумското леење може да испорача висококвалитетни завршетоци на површината, повторувајќи го изгледот и текстурата на саканиот краен производ.Произведува делови со мазни површини, намалувајќи ја потребата за обемна пост-обработка или доработка.

Како да се избере процесот на вакуумско лиење според фактичката ситуација?

Изборот на вистинскиот процес на вакуумско леење за вашата специфична ситуација вклучува разгледување на неколку фактори.Еве неколку клучни размислувања кои ќе ви помогнат да ја водите вашата одлука:

Барања за материјали: Започнете со идентификување на својствата на материјалот потребни за вашиот прототип или производ.Размислете за фактори како што се цврстина, флексибилност, транспарентност и отпорност на топлина.Вакуумското лиење поддржува широк спектар на материјали за леење, вклучувајќи полиуретан (цврст и флексибилен), силиконска гума и проѕирни смоли.Изберете процес на вакуумско лиење што може да ги прими саканите опции за материјал.

Количина и обем на производство: Одредете ја количината на делови што треба да ги произведете.Вакуумското леење е добро прилагодено за мали до средни производствени волумени.Ако ви треба мала серија на прототипови или ограничено производство, вакуумското лиење може да биде исплатливо решение во споредба со другите методи на производство, како што е обликувањето со инјектирање.

Детална репликација и површинска завршница: Проценете го нивото на репликација на детали и завршна површина потребни за вашите делови.Вакуумското леење е познато по својата способност прецизно да репродуцира сложени детали, текстури и поткопчиња.Ако вашиот дизајн вклучува фини карактеристики или сложени геометрии, вакуумското лиење може да испорача реплики со висока верност.Размислете за опциите за завршна обработка на површината достапни со различни процеси на вакуумско леење за да се осигурате дека тие ги задоволуваат вашите барања.

Временски ограничувања: Оценете ја временската рамка на вашиот проект и барањата за пресврт.Вакуумското лиење обично нуди побрзо време на испорака во споредба со традиционалните производни процеси.Размислете за времето потребно за создавање мувла, леење и пост-обработка.Некои даватели на услуги може да понудат брзи услуги или повеќе машини за леење, што може да го намали времето на испорака.Ако времето е критично, изберете процес на вакуумско леење што може да ја исполни вашата посакувана временска рамка.

Разгледување на трошоците: Анализирајте го вашиот буџет и ограничувањата на трошоците.Вакуумското леење може да биде исплатливо решение за производство со мал обем и прототипови.Споредете ги трошоците поврзани со создавање мувла, потрошувачка на материјал и пост-обработка кај различни даватели на услуги за вакуумско леење.Не заборавајте да ја земете предвид вкупната вредност и квалитет што ги дава секоја опција.

Дополнителни барања: Земете ги предвид сите дополнителни барања специфични за вашиот проект.На пример, ако ви требаат можности за прекумерно обликување или вметнување на калапи, проверете дали избраниот процес на вакуумско леење поддржува такви карактеристики.Размислете за какви било специфични сертификати или стандарди со кои можеби ќе треба да се усогласат вашите делови, како што се барањата на ISO или FDA.

Со разгледување на овие фактори, можете да донесете информирана одлука за процесот на вакуумско леење што е најдобро одговара за вашата специфична ситуација.Дополнително, можете да се консултирате со нашата компанија за услуги за вакуумско леење за да добиете дополнителен увид и насоки.

Време на објавување: Декември-04-2023 година