Финиш на површината со вбризгување според системите за класификација SPI и VDI - сјајна, полу-сјајна, мат и текстура на површината.

Содржини опфатени во оваа статија

- Кои се облогите на површината со вбризгување?

- Зошто да се користат површинските завршетоци при вбризгување?

- Спецификации за финиш на површината на алатот за мувла за вбризгување

- SPI финиш на површината за вбризгување

- VDI финиш на површината за вбризгување

- Како да изберете соодветен финиш на површината за вбризгување?

Кои се облогите на површината со вбризгување?

Iфиниш на површината за лиењее од клучно значење за успешен дизајн на делови и се користи од естетски и функционални причини во деловите за калапи со инјектирање на пластика за инженерски производи.Површинската завршница го подобрува изгледот и чувството на производот бидејќи воочената вредност и квалитетот на производот се зголемуваат со соодветна завршна површина.

Пластична футрола (Извор: XR USA Client)

Зошто да се користат површинските завршетоци при вбризгување?

Да се зголеми естетиката на делот

Дизајнерите на делови може да користат текстури за различни естетски цели.Мазна или мат текстура на површината го подобрува нејзиниот изглед и и дава полиран аспект.Ги покрива и грешките генерирани од лајсни за вбризгување, како што се ознаки за обработка на алат, ознаки од мијалник, линии за заварување, линии на проток и ознаки во сенки.Деловите со одличен квалитет на површината повеќе им се допаѓаат на клиентите од деловна гледна точка.

За да се подобри функционалноста на делот

Настрана од естетските размислувања кои се однесуваат на изборот на финиш на површината за обликување со инјектирање, постојат и важни практични размислувања.

Дизајнот може да бара цврст стисок за оптимално функционирање.Текстурираните пластични завршетоци го подобруваат квалитетот на држењето.Оттука, површинските третмани со вбризгување често се користат на производи отпорни на лизгање.Калапот со текстура, исто така, може да помогне во бегството на заробените гасови.

Мазната завршна површина на SPI може да предизвика лупење на бојата.Сепак, груба површина може да обезбеди дека бојата подобро се прилепува на обликуваниот предмет.Површинскиот третман со текстура SPI, исто така, ја зголемува цврстината и безбедноста на делот.

Текстурата има неколку предности, вклучувајќи:

- Пластични проточни набори-Овие набори може да се отстранат со додавање на густина на текстурата и истовремено зголемување на јачината и својствата што не се лизгаат.

- Подобрен зафат—Додавањето текстура на компонентата го олеснува ракувањето, зголемувајќи ја корисноста и безбедноста во одредени апликации.

- Адхезија на бојата-Бојата цврсто се прилепува на текстуриран предмет при последователно обликување.

- Изработка на поткопувања- Ако имате порција што постојано не доаѓа до подвижната половина од калапот, текстурата на која било површина може да ја обезбеди потребната стул.

Спецификации за финиш на површината на алатот за мувла за вбризгување

Најчестиот начин за одредување на површините за обликување со инјектирање е со користењеPIA (или SPI), VDIиМувла-технологијастандарди.Производителите на алатки за инјектирање, производителите и дизајнерските инженери ширум светот ги препознаваат овие три стандарди, а стандардите за ПИА се маргинално почести и нашироко познати како „оценки SPI“.

Сјајна завршница – степен А – завршница со дијаманти

(SPI-AB финиш на површината за вбризгување)

Овие завршетоци од класа „А“ се мазни, сјајни и најскапи.На овие оценки ќе им требаат калапи од зацврстен челик за алати, кои се бришеат со користење на различни степени на дијамантско печење.Поради фино зрнестата матна паста и методот на случајно насочен ротационо полирање, нема да има јасна текстура и да ги расфрла светлосните зраци, давајќи многу сјаен финиш.Тие се нарекуваат и „Дијамантска завршница“ или „завршница“ или „Завршница“

| Заврши | Стандард SPI | Финиш метод | Површинска грубост (Ra вредност) |

| Многу високо сјаен финиш | A1 | 6000 Грит дијамантски биволска кожа | 0,012 до 0,025 |

| Високо сјаен финиш | A2 | 3000 Грит дијамантски биволска кожа | 0,025 до 0,05 |

| Нормална сјајна завршница | A3 | 1200 Грит дијамантски биволска кожа | 0,05 до о.1 |

Оценките за сјај SPI се погодни за производи со мазна завршна површина од козметички и функционални причини.На пример, А2 е најчестиот дијамантски финиш што се користи во индустријата, што резултира со добри визуелно пријатни делови со добро ослободување.Дополнително, завршетоците на површината од степен „А“ се користат на оптички делови како што се леќи, ретровизори и визири.

Полу-сјајна завршница – степен Б

(Слика 2. SPI-AB Површина за вбризгување-калапи)

Овие полусјајни завршетоци се одлични за отстранување на траги од обработка, обликување и алати со разумни трошоци за алат.Овие површински завршетоци се произведуваат со користење на различни степени на шкурка нанесени со линеарно движење, давајќи линеарна шема како што е прикажано на слика 2.

| Заврши | Стандард SPI | Финиш метод | Површинска грубост (Ra вредност) |

| Фина полусјајна завршница | B1 | Хартија од 600 гриз | 0,05 до 0,1 |

| Средна полусјајна завршница | B2 | Хартија од 400 гриз | 0,1 до 0,15 |

| Нормална emi сјајна завршница | B3 | 320 Гриз хартија | 0,28 до o.32 |

Полусјајните површински облоги на SPI(B 1-3) ќе дадат добар визуелен изглед и ќе ги отстранат трагите од алатот за мувла.Тие често се користат во делови кои не се декоративен или визуелен важен дел од производот.

Мат финиш - одделение C

Ова се најекономичните и најпопуларните завршетоци на површини, полирани со помош на фин камен во прав.Понекогаш се нарекува финиш со камен, обезбедува добро ослободување и помага да се сокријат трагите од обработката.Степенот C е исто така првиот чекор од завршните површини на степените А и Б.

| Заврши | Стандард SPI | Финиш метод | Површинска грубост (Ra вредност) |

| Средно мат финиш | C1 | 600 Грит камен | 0,35 до 0,4 |

| Средно мат финиш | C2 | Хартија од 400 гриз | 0,45 до 0,55 |

| Нормален мат финиш | C3 | 320 Гриз хартија | 0,63 до 0,70 |

Текстурирана завршница – одделение Д

Тој му дава на делот разумен естетски визуелен изглед и е широко користен во индустриски делови и производи за широка потрошувачка.Овие се погодни за делови без специфични визуелни барања.

| Заврши | Стандард SPI | Финиш метод | Површинска грубост (Ra вредност) |

| Финиш на сатенска текстура | D1 | 600 камен пред суво експлозивно стаклено зрно #11 | 0,8 до 1,0 |

| Финиш за сува текстура | D2 | 400 камен пред суво експлозивно стакло #240 оксид | 1,0 до 2,8 |

| Груба завршница на текстура | D3 | 320 камен пред суво експлозија #24 оксид | 3,2 до 18,0 |

Никој никогаш не рекол дека дизајнирањето и производството на лиени делови е лесно.Нашата цел е да ви поминеме брзо и со квалитетни делови.

VDI финиш на површината за вбризгување

Површинската завршница VDI 3400 (попозната како завршна површина VDI) се однесува на стандардот за текстура на мувла поставен од Verein Deutscher Ingenieure (VDI), Здружението на германски инженери.Финишот на површината VDI 3400 главно се обработува со обработка со електрично празнење (EDM) при обработка на мувла.Може да се направи и со традиционалниот метод на текстурирање (како во SPI).Иако стандардите се поставени од страна на здружението на германските инженери, тие вообичаено се користат меѓу производителите на алатки насекаде, вклучително и Северна Америка, Европа и Азија.

Вредностите на VDI се засноваат на грубоста на површината.Од сликата, гледаме различни текстури на финишот на површината со различни вредности на грубоста на површината.

| Вредност на VDI | Опис | Апликации | Површинска грубост (Ra µm) |

| 12 | 600 Камен | Ниско полски делови | 0,40 |

| 15 | 400 Камен | Ниско полски делови | 0,56 |

| 18 | Dry Blast Glass Bead | Сатенска завршница | 0,80 |

| 21 | Сува експлозија # 240 оксид | Досадна завршница | 1.12 |

| 24 | Сува експлозија # 240 оксид | Досадна завршница | 1.60 |

| 27 | Сува експлозија # 240 оксид | Досадна завршница | 2.24 |

| 30 | Сува експлозија # 24 оксид | Досадна завршница | 3.15 |

| 33 | Сува експлозија # 24 оксид | Досадна завршница | 4.50 |

| 36 | Сува експлозија # 24 оксид | Досадна завршница | 6.30 часот |

| 39 | Сува експлозија # 24 оксид | Досадна завршница | 9.00 часот |

| 42 | Сува експлозија # 24 оксид | Досадна завршница | 12.50 часот |

| 45 | Сува експлозија # 24 оксид | Досадна завршница | 18.00 часот |

Заклучок

Од двете категории на облоги на површини со вбризгување, SPI одделение А и Б се сметаат за најмазни со многу мала грубост на површината и се поскапи.Додека, од гледна точка на грубоста на површината, VDI 12, најквалитетниот VDI, е еднаков на SPI C степен.

Никој никогаш не рекол дека дизајнирањето и производството на лиени делови е лесно.Нашата цел е да ви поминеме брзо и со квалитетни делови.

Како да изберете соодветен финиш на површината за вбризгување?

Изберете ја завршната обработка на површината со калапи со вбризгување земајќи ги предвид функцијата на делот, употребениот материјал и визуелните барања.Поголемиот дел од типичниот пластичен обликуван материјал со вбризгување може да има различни површински завршетоци.

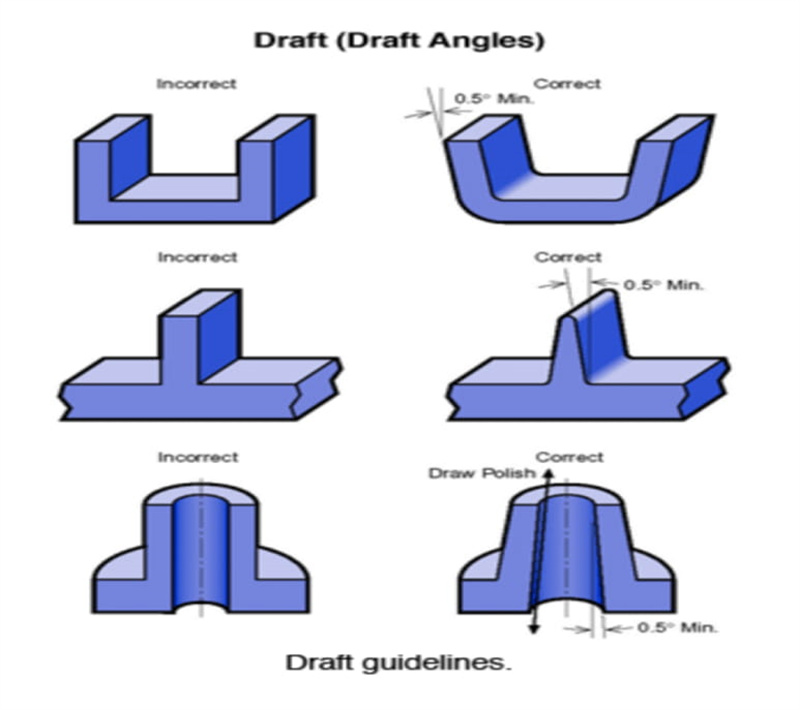

Изборот на завршна обработка на површината мора да се утврди во раната фаза на дизајнирање на дизајнот на производот бидејќи површината го диктира изборот на материјалот и аголот на нацртот, што влијае на цената на алатот.На пример, на обвивката или на текстураната завршница му треба позначаен агол на влечење за да може делот да се исфрли од калапот.

Значи, кои се главните фактори што треба да се земат предвид при изборот на завршна обработка за пластика за вбризгување?

Сјајна завршница Одделение А (Извор:Клиент на XR USA)

Трошоци за алат

Површинската завршница и материјалот значително влијаат на дизајнот и цената на алатот, затоа размислете и проценете ја функционалноста во однос на површината на почетокот на дизајнот на олицетворение.Ако завршната обработка на површината е критична за нејзината функционалност, земете ја предвид завршната обработка во концептуалните фази на дизајнот на производот.

Многу делови од процесот на вбризгување се автоматизирани, но полирањето е исклучок.Тоа е само наједноставниот облик кој може автоматски да се полира.Полирачите сега имаат подобра опрема и материјали за работа, но процесот останува трудоинтензивен.

Нацрт агол

За повеќето делови е потребен нацрт-агол од 1½ до 2 степени

Ова е правило кое се однесува на обликувани делови со длабочина до 2 инчи.Со оваа големина, провев од околу 1½ степени е доволен за лесно ослободување на деловите од калапот.Ова помага да се спречат оштетувања на деловите кога термопластичниот материјал се собира.

Материјал за алат за мувла

Алатката за мувла во голема мера влијае на мазноста на површината на калапот за инјектирање.Калапот може да се направи од различни метали, иако челикот и алуминиумот се најпопуларни.Ефектите на овие два метали врз составените пластични компоненти се многу различни.

Општо земено, стврднатиот челик за алат може да произведе мазна пластична завршница во споредба со алатките од алуминиумска легура.Оттука, земете ги предвид челичните калапи ако парчињата имаат естетска функција која бара ниско ниво на грубост на површината.

Материјал за обликување

Достапен е широк спектар на пластика за вбризгување за покривање на сите видови делови и функции.Сепак, не сите пластики можат да постигнат ист финиш на површината за обликување со инјектирање.Некои полимери се подобро прилагодени за мазни облоги, додека други се посоодветни за грубост за потекстурирана површина.

Хемиските и физичките квалитети се разликуваат помеѓу материјалите за обликување со инјектирање.Температурата на топење, на пример, е клучен фактор во капацитетот на материјалот да даде одреден квалитет на површината.Адитивите исто така имаат влијание врз исходот на завршен производ.Како резултат на тоа, од клучно значење е да се проценат различните материјали пред да се одлучи за текстурата на површината.

Понатаму, материјалните адитиви како филер и пигменти може да влијаат на завршницата на површината на обликуваниот предмет.Табелите во следниот дел ја илустрираат применливоста на неколку материјали за обликување со вбризгување за различни ознаки за завршна обработка на SPI.

Соодветност на материјалот за завршна површина од степен SPI-A

| Материјал | А-1 | А-2 | А-3 |

| ABS | Просечна | Просечна | Добро |

| Полипропилен (PP) | Не е препорачано | Просечна | Просечна |

| Полистирен (PS) | Просечна | Просечна | Добро |

| HDPE | Не е препорачано | Просечна | Просечна |

| Најлон | Просечна | Просечна | Добро |

| Поликарбонат (компјутер) | Просечна | Добро | Одлично |

| Полиуретан (TPU) | Не е препорачано | Не е препорачано | Не е препорачано |

| Акрилик | Одлично | Одлично | Одлично |

Соодветност на материјалот за завршна површина од степен SPI-B

| Материјал | Б-1 | Б-2 | Б-3 |

| ABS | Добро | Добро | Одлично |

| Полипропилен (PP) | Добро | Добро | Одлично |

| Полистирен (PS) | Одлично | Одлично | Одлично |

| HDPE | Добро | Добро | Одлично |

| Најлон | Добро | Одлично | Одлично |

| Поликарбонат (компјутер) | Добро | Добро | Просечна |

| Полиуретан (TPU) | Не е препорачано | Просечна | Просечна |

| Акрилик | Добро | Добро | Добро |

Соодветност на материјалот за завршна површина од степен SPI-C

| Материјал | C-1 | C-2 | C-3 |

| ABS | Одлично | Одлично | Одлично |

| Полипропилен (PP) | Одлично | Одлично | Одлично |

| Полистирен (PS) | Одлично | Одлично | Одлично |

| HDPE | Одлично | Одлично | Одлично |

| Најлон | Одлично | Одлично | Одлично |

| Поликарбонат (компјутер) | Просечна | Не е препорачано | Не е препорачано |

| Полиуретан (TPU) | Добро | Добро | Добро |

| Акрилик | Добро | Добро | Добро |

Соодветност на материјалот за завршна површина од степен SPI-D

| Материјал | Д-1 | Д-2 | Д-3 |

| ABS | Одлично | Одлично | Добро |

| Полипропилен (PP) | Одлично | Одлично | Одлично |

| Полистирен (PS) | Одлично | Одлично | Добро |

| HDPE | Одлично | Одлично | Одлично |

| Најлон | Одлично | Одлично | Добро |

| Поликарбонат (компјутер) | Одлично | Не е препорачано | Не е препорачано |

| Полиуретан (TPU) | Одлично | Одлично | Добро |

| Акрилик | Просечна | Просечна | Просечна |

Параметри на калапи

Брзината и температурата на вбризгување влијаат на финишот на површината поради неколку причини.Кога ќе комбинирате брзи брзини на вбризгување со повисоки температури на топење или мувла, резултатот ќе биде зголемен сјај или мазност на површината на делот.Всушност, брзата брзина на вбризгување го подобрува целокупниот сјај и мазност.Дополнително, брзото полнење на шуплината на мувла може да произведе помалку видливи линии на заварување и силен естетски квалитет за ваша страна.

Одлуката за завршетокот на површината на делот е интегрално разгледување во севкупниот развој на производот и треба да се размисли во текот на процесот на дизајнирање за да се постигнат саканите резултати.Дали размисливте за крајната употреба на вашиот дел кој е обликуван со инјектирање?

Дозволете Xiamen Ruicheng да ви помогне да одлучите за завршна обработка на површината што ја подобрува естетиката и функционалноста на вашиот дел.

Време на објавување: мај-22-2023 година