Во дизајнот на пластичните делови, дебелината на ѕидот на делот е првиот параметар што треба да се земе предвид, дебелината на ѕидот на делот ги одредува механичките својства на делот, изгледот на делот, способноста за вбризгување на делот и цената на делот.Може да се каже дека изборот и дизајнот на дебелината на ѕидот на делот го одредува успехот или неуспехот на дизајнот на делот.

Дебелината на ѕидот на делот мора да биде умерена

Поради карактеристиките на пластичните материјали и процесот на инјектирање,дебелината на ѕидот на пластичните делови мора да биде во соодветен опсег, не премногу тенка и не премногу дебела.

Ако дебелината на ѕидот е премногу тенка, деловите се инјектира кога протокот на отпор, пластика се топи е тешко да се пополни целата празнина, мора да има повисоки перформанси опрема за вбризгување за да се добие поголема брзина на полнење и притисок на вбризгување.

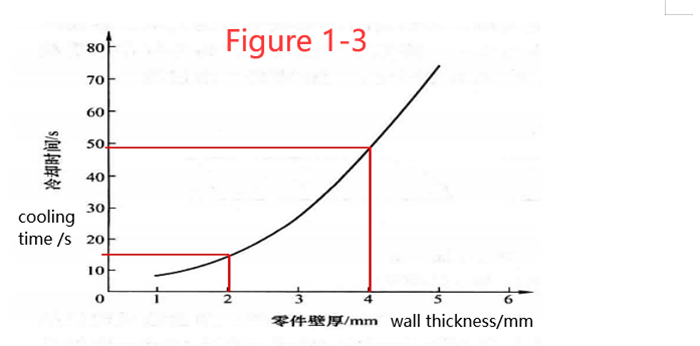

Ако дебелината на ѕидот е премногу дебела, времето за ладење на делови се зголемува (според статистичките податоци, дебелината на ѕидот на делови се зголеми за 1 пати, времето на ладење се зголеми за 4 пати), циклусот на обликување на делови се зголемува, ефикасноста на производството на делови е мала;во исто време, предебелата дебелина на ѕидот лесно може да предизвика деловите да предизвикаат собирање, порозност, искривување и други проблеми со квалитетот.

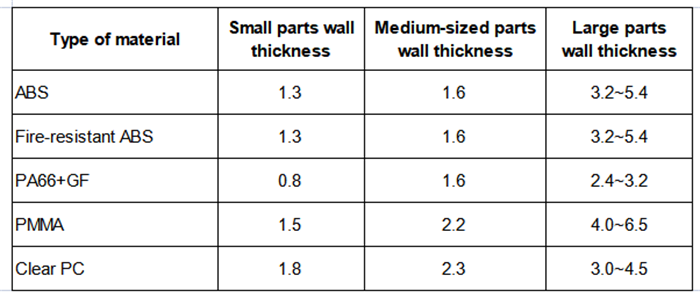

Различни пластични материјали имаат различни барања за соодветна дебелина на ѕидот на пластичните делови, па дури и различни производители на пластика од ист пластичен материјал може исто така да имаат различни барања за соодветна дебелина на ѕидот.Најчесто користените делови од пластичен материјал со соодветен опсег на дебелина на ѕидот се прикажани во Табела 1-1.Кога дебелината на ѕидот на пластичните делови се приближува до горните и долните граници на соодветната вредност на дебелината на ѕидот, инженерот за дизајн на производот треба да побара совет од производителот на пластика.

Табела 1-1 Избор на дебелина на ѕид за пластични делови

(единица: мм)

Клучни фактори кои ја одредуваат дебелината на ѕидот на пластичниот делs:

1)Дали структурната цврстина на делот е доволна.Општо земено, колку е подебела дебелината на ѕидот, толку е подобра јачината на делот.Но, дебелината на ѕидот на деловите надминува одреден опсег, поради собирање и порозност и други проблеми со квалитетот, зголемувањето на дебелината на ѕидот на деловите наместо тоа ќе ја намали јачината на деловите.

2) Дали делот може да се спротивстави на силата на исфрлање при обликување.Ако делот е премногу тенок, лесно ќе се деформира со исфрлање.

3) Може да се спротивстави на силата на затегнување за време на склопувањето.

4) Кога има метални влошки, цврстината околу влошката е доволна.Општи метал вметнете и околните пластични материјал собирање не е униформа, лесно да се произведе стрес концентрација, ниска сила.

5) Способноста на деловите рамномерно да ги дисперзираат силите на удар на кои се подложени.

6) Без разлика дали јачината на дупката е доволна, јачината на дупката лесно се намалува поради влијанието на трагите од фузија

7) Во услови на исполнување на горенаведените барања, а обликувањето со вбризгување нема да предизвика проблеми со квалитетот, дебелината на ѕидот на деловите од пластичните делови треба да биде што е можно помала, бидејќи дебелината на ѕидот на подебелиот дел не само што ќе ги зголеми материјалните трошоци и тежината на делот, но и да го продолжи циклусот на обликување на делови, со што се зголемуваат трошоците за производство.Слика 1-3 ја прикажува врската помеѓу дебелината на ѕидот и времето на ладење за ABS пластичен дел.

Со цел да се обезбеди и да се подобри цврстината на делот, инженерите за дизајн на производи честопати имаат тенденција да избираат подебели дебелини на ѕидовите на делови.

Всушност, тоа не е најдобриот начин да се обезбеди и подобри јачината на делот со избирање на подебела дебелина на ѕидот на делот.Јачината на делот може да се подобри со додавање арматура, дизајнирање на заоблени или брановидни профили на делови, итн. Ова не само што го намалува материјалниот отпад на делот, туку и го скратува времето на циклусот на вбризгување на делот.

Единствена дебелина на ѕидот на делови

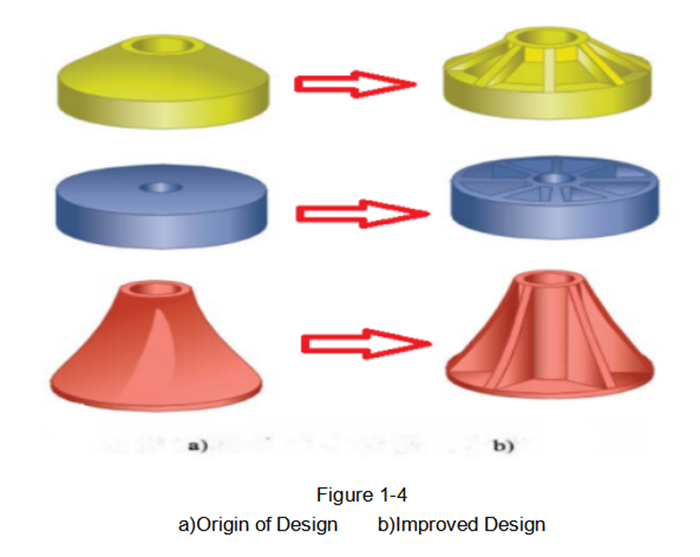

Најидеална распределба на дебелината на ѕидот на деловите е во кој било пресек на деловите со еднаква дебелина.Нерамна дебелина на ѕидот на дел може да предизвика нерамномерно ладење и собирање на делот, што резултира со површинско собирање на делот, внатрешна порозност, искривување и деформација на делот, прецизноста на димензиите е тешко да се обезбедат дефекти.

Примери на вообичаени пластични делови со униформа дебелина на ѕидот се прикажани на слика 1-4.

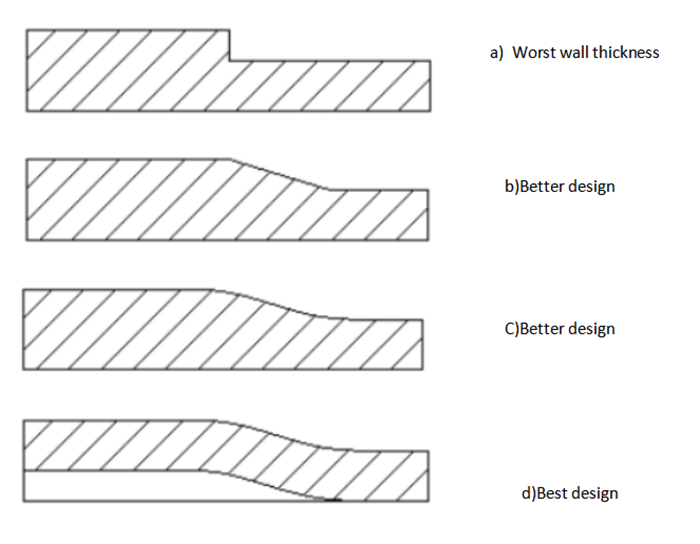

Ако дел униформа дебелина на ѕидот не е можно да се добие, тогаш барем треба да се осигура дека дел дебелината на ѕидот и тенок ѕид во непречена транзиција, за да се избегнат остри промени во дебелината на ѕидот на делот.Брзите промени во дебелината на ѕидот на деловите влијаат на протокот на топење на пластиката, лесно се создаваат стресни знаци на задната страна на пластиката, што влијае на изгледот на производот;во исто време лесно се доведува до концентрација на стрес, намалувајќи ја јачината на пластичните делови, отежнувајќи ги деловите да го издржат товарот или надворешното влијание.

Четири делови од дебелината на ѕидот на дизајнот со нерамна дебелина на ѕидот како што е прикажано на Слика 1-5.

Најлошиот дизајн за дебелина на ѕидот е прикажан во а), каде што има остра промена во дебелината на ѕидот на делот;

Подобриот дизајн на дебелината на ѕидот е прикажан на слика б) и в), дебелината на ѕидот при униформа транзиција на тенок ѕид, генерално, должината на преодната област е три пати поголема од дебелината;

Најдобриот дизајн за дебелина на ѕидот е прикажан во г), не само на дебелината на делот на ѕидот непречена транзиција, туку и во дебелината на ѕидот на делот користејќи го шупливиот дизајн, не само за да се осигура дека делот не се собира, туку и да се обезбеди цврстина на деловите.

Повеќе прашања за дебелината на ѕидот на пластичните делови, ве молиме слободно контактирајте со нас наadmin@chinaruicheng.com.

Најнови артикли за калапи за вбризгување на пластика

ТРЕБА ПОМОШ?

Време на објавување: 22-12-2022 година